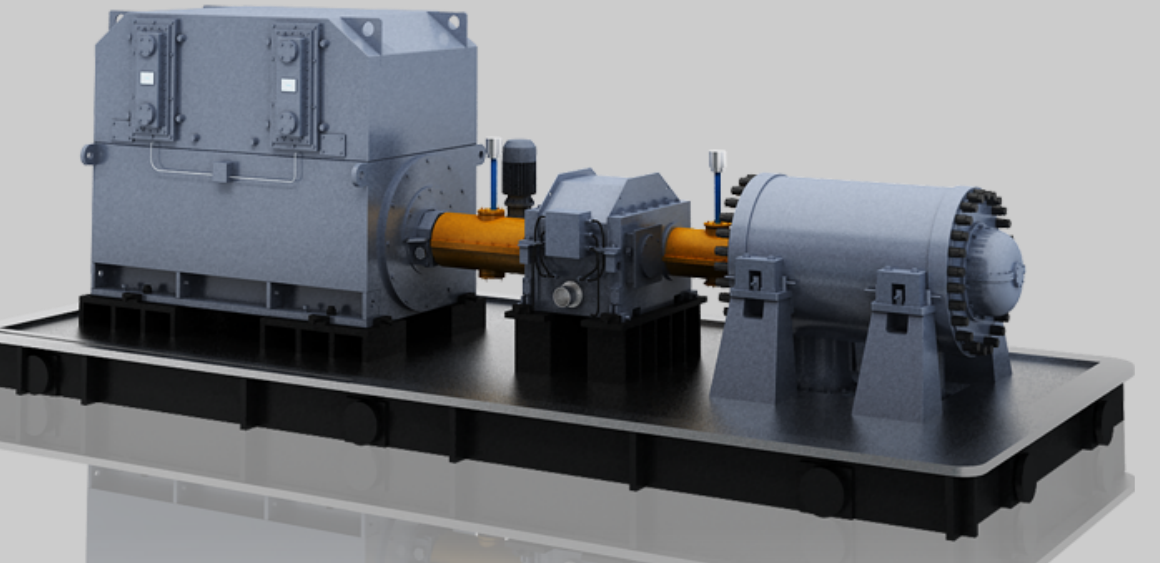

1、设备概述

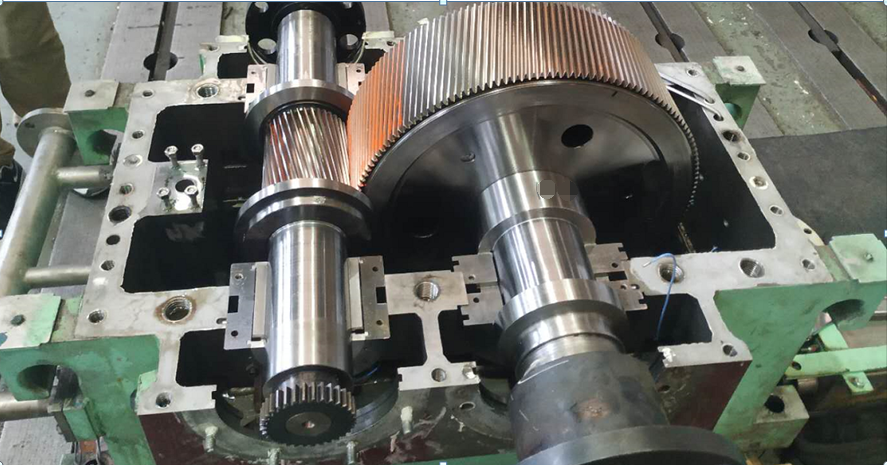

某厂异构脱蜡装置循环氢压缩机由变频电机驱动,其中压缩机型式为BCL407,额定转速为11700r/min,入口压力为2.21MPa(G),出口压力为4.64MPa(G),转子一阶临界转速为5696 r/min,轴振动报警门限为63.5μm,轴振动联锁停机值为89μm。变速箱由高、低速齿轮组成,其中小齿轮齿数为39齿,大齿轮齿数为157齿,其轴振动报警值为50.8μm,联锁停机值为75.8μm。变速箱高速轴两端轴承处各有2个测振点,低速轴上未安装测振传感器。机组布置及结构参照图1,图2。

图1 机组总貌图

图2 齿轮箱内部结构照片

2、故障现象

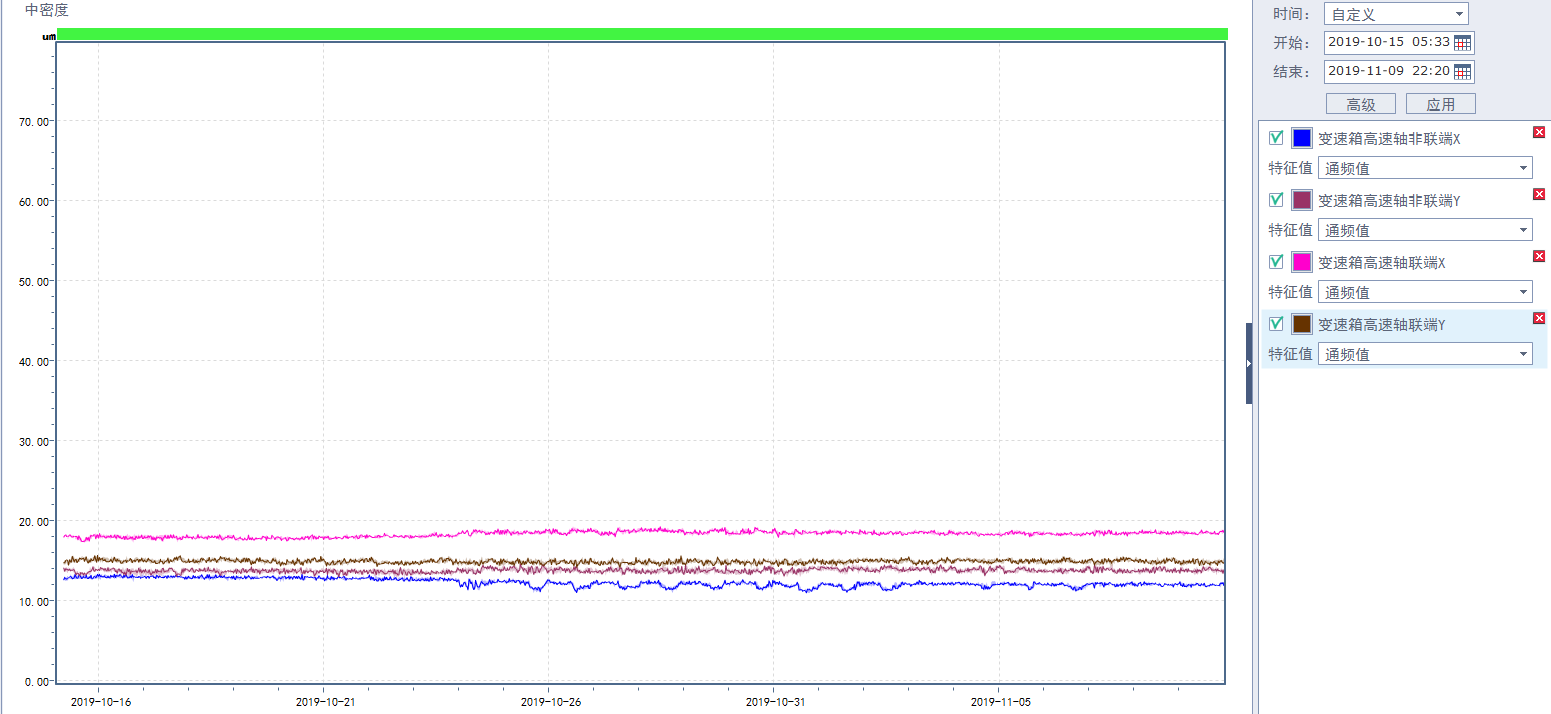

机组于2018年5月份机组完成空负荷试车,随后一直处于停机状态。于2019年3月15日正式带负荷运转,在机组投负荷过程中,现场人员发现机组在运行过程中存在异响,仔细分辨,声音是从齿轮箱内发出来的。查看DCS系统上各设备的振值,压缩机各通道振值最大才12μm左右,齿轮箱振值最大在25μm左右,幅值都不高。因设备存在异常响声,用户决定安装SG8000在线监测系统,对机组问题进行定位和分析。

图3 齿轮箱振动趋势图

3、故障分析

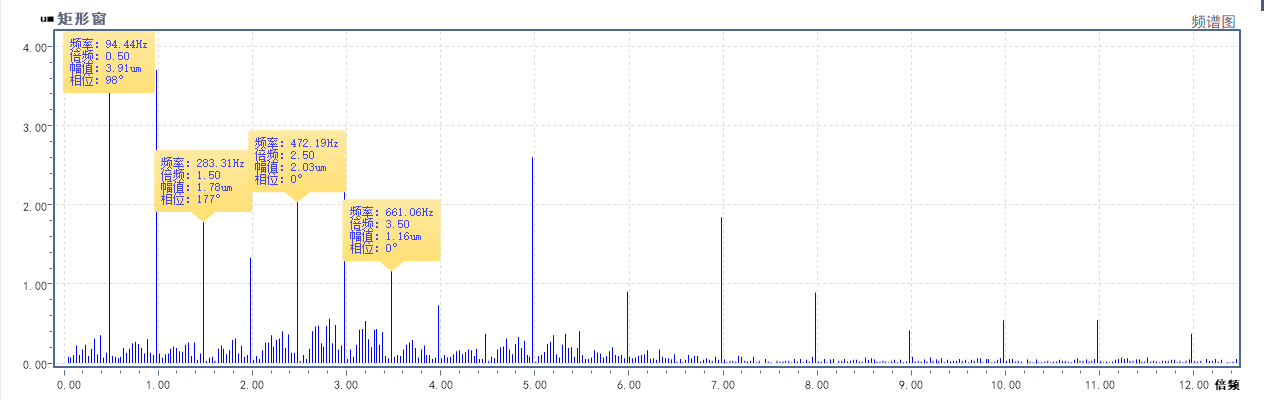

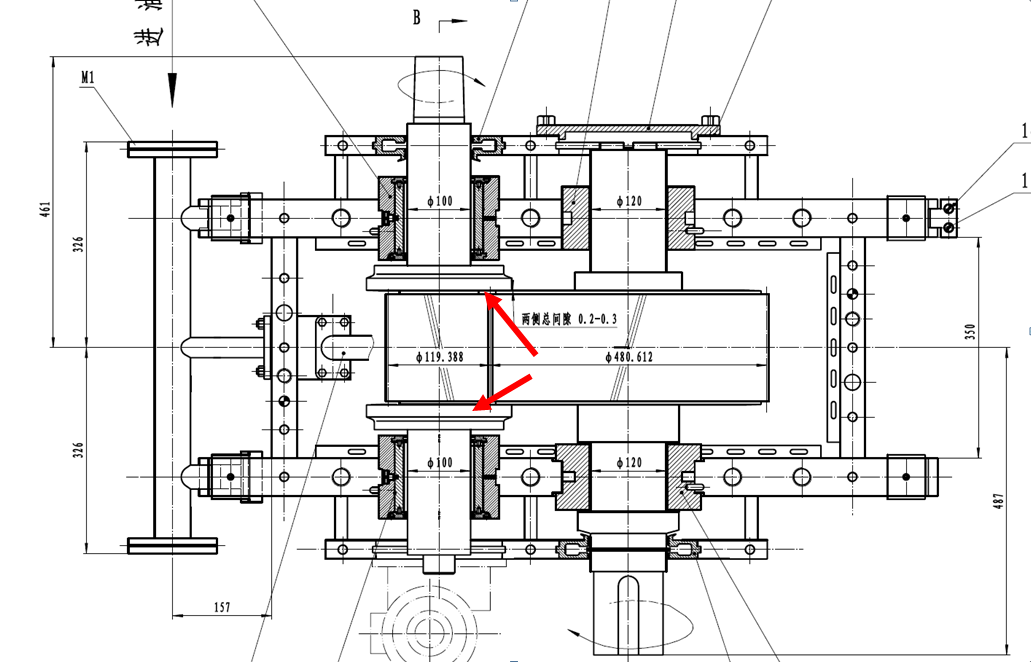

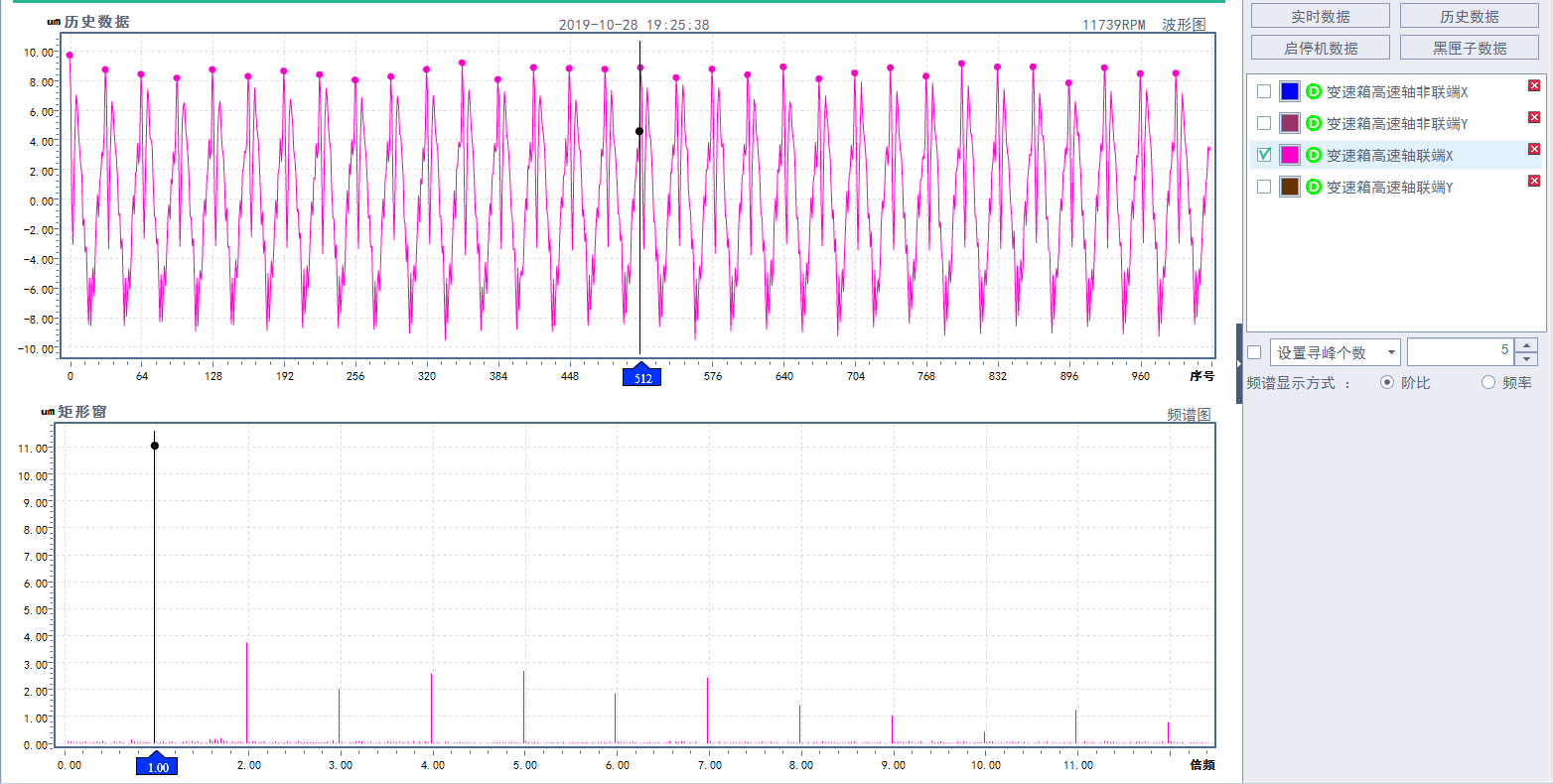

2019年3月17日,SG8000系统安装完成,对机组振动数据进行实时采集,在此期间机组未停机。从振动趋势图上看,压缩机、变速箱各通道轴振动值确实较低,但查看各振动通道的波形频谱图,发现变速箱四个通道内的频率分布存在明显的分数谐波,即0.5X,1.5X,2.5X等频率成分,且各成分幅值占比均比较高,此为明显的异常振动频率。而压缩机各通道频率分布相对比较正常,虽有少许低频但幅值不高,可能是由变速箱传递而来。

图4 变速箱高速轴频谱图

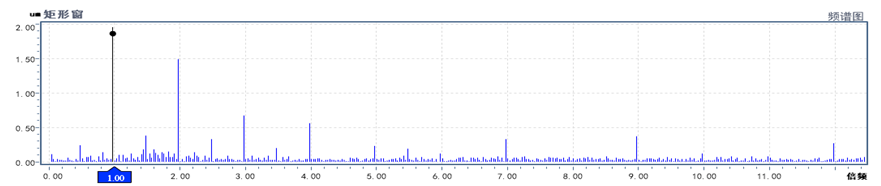

图5 压缩机频谱图

频率成分分布异常,但设备总体的轴振值不高,建议现场人员利用离线仪或者手持测振仪测量设备的壳振情况。现场测量后,反馈结果如下:压缩机两端轴承座振动保持在1.5mm/s以下,变速箱低速轴水平方向振动在2.1-3.0mm/s左右,垂直方向振动在1.2mm/s-2.1mm/s,轴向振动在3.5mm/s-5.5mm/s,齿轮箱的壳振值相对较高,且振值达到了D区。由此基本可以断定,齿轮箱存在设备问题导致机组运行时出现了异常响声。

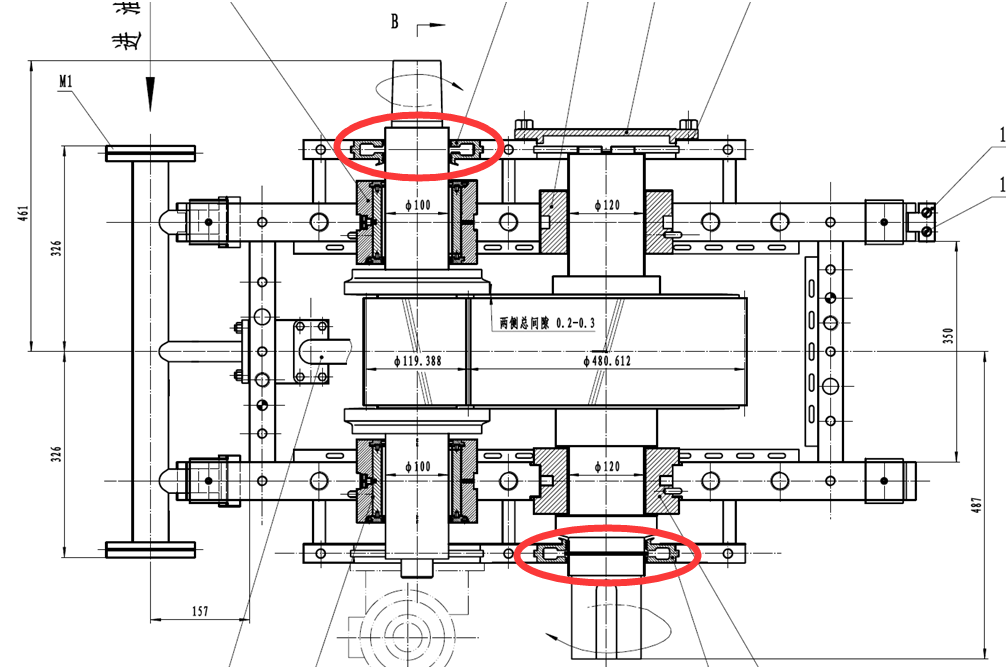

结合从在线监测系统上获得的频率分布,初步分析齿轮箱内部存在动静件全周摩擦现象。结合设备结构特点,推测摩擦可能在转子和轴封处,下图中圆圈处。

图6 齿轮箱结构图

但观察2天后,机组异常响声和频谱图中的分数谐波成分仍然存在,该变速箱轴端采密封用的是普通的铝制密封,若是转子与密封摩擦,当间隙适当后,一般摩擦现象会自行消失,所以由此基本可以排除内部摩擦的可能性。

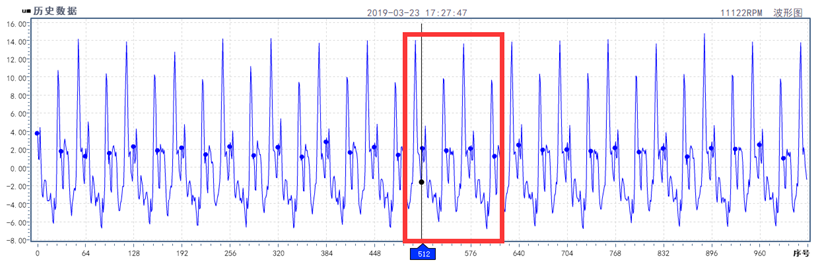

在仔细查看变速箱各通道的波形图,波形上存在较为明显的周期性的冲击现象,并且重复性很强。通过几天的观察,发现当转速/负荷提高时,冲击的波峰明显有上涨的趋势,对应的振动幅值也有小幅增加。在结合所测得的壳振值,怀疑问题可能出在齿轮啮合方面。

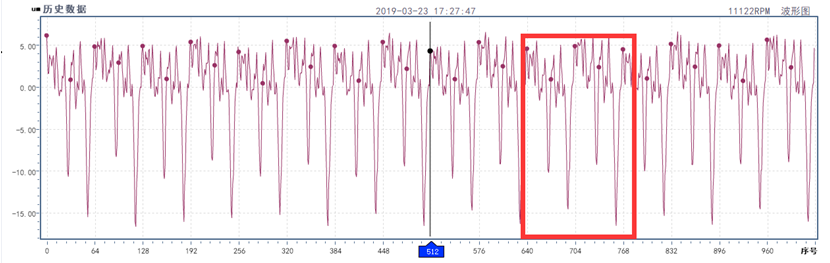

图7 变速箱高速轴波形图

导致齿轮啮合不良的原因包括:齿轮齿面存在损伤缺陷、异物粘接或者齿轮存在轴向串动,导致啮合时产生冲击现象。经与现场人员交流,在之前空载试车完成后,曾对齿轮齿面进行过拆检,没有发现有损伤、断齿等现象,而机组运行时间较短,因此疲劳断裂的可能性比较小;在之前检查的时候,齿面上也没有发现异物粘接的现象,但重新运行以后,箱体里存在的铁屑或者其它杂质还是有可能附着在齿面上,导致啮合冲击,但以往遇到过类似现象都是以1倍频和啮合频率为主;在结合现场所测的壳振值,始终是轴向振动比较大,判断可能为转子轴向间隙较大,致使转子轴向存在串动,导致齿轮啮合不良,产生冲击现象。图纸要求,小齿轮两推力盘间隙为0.2-0.3mm,停机后需重点检查该尺寸值。

诊断建议:

转子轴向间隙偏大,致使转子轴向存在串动,导致齿轮啮合不良。鉴于设备当前所测得的壳振值较高,运行中存在异常噪音,而且随着负荷的增加,轴振值和壳振值均有上涨迹象,建议尽早停机对齿轮箱进行拆解检查。停机后,重点检查推力盘间隙,检查推力盘瓢摆情况,判断是否存在松动。再仔细检查、清理各齿面,并对齿面做无损探伤检测。

4、故障处理

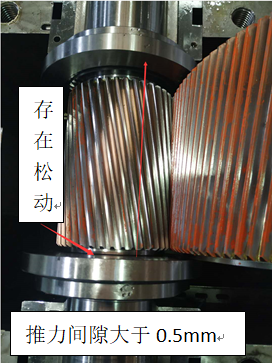

鉴于设备存在明显异常,且有劣化的趋势,在多次建议用户停机检修后,机组于4月7日停机,将齿轮箱返厂拆解。经拆检后发现,齿轮齿面较为完好,无断齿或异物粘接的情况。但发现小齿轮盲端推力盘存在明显松动现象,复测其推力间隙值在0.5mm以上,且在大齿轮端面多处存在明显磕碰的痕迹。由此验证,变速箱内异响的来源是由于小齿轮上推力盘存在松动现象,致使轴向推力间隙变大,小齿轮轴向存在串动,特别是在转速或负荷提高后,齿轮啮合产生了冲击现象。

|

|

图8 齿轮箱拆解检修情况

对小齿轮的推力盘进行重新加工、装配后,机组重新运行,变速箱运行平稳,未在出现异常响声,频谱图中频率成分分布正常。

图9 重新运转后齿轮箱振动趋势图

图10 重新运转后齿轮箱波形频谱图