1、设备概述

主风机的作用在催化裂化装置中十分重要,它是催化裂化装置的心脏设备,必须连续运转,主风机停止运转,催化裂化装置也就停止生产。从工艺角度而言,它的作用主要有:

(1)提供烧焦所需的氧气 催化原料油经加热喷入提升管底部与高温(650~700℃)催化剂相遇,进行裂化反应,催化剂表面结焦而失去活性。想要恢复活性,需通入空气烧焦,即发生放热反应,经过烧焦后的催化剂(即再生催化剂),通过再生斜管流到提升管底部,再与催化原料油反应。在烧焦过程中,每烧lkg焦,需要8~13nm3的空气,因此,催化裂化装置所需的风量较大。

(2)保证再生器、烧焦罐内的催化剂处于流化状态 空气经过过滤器,被吸到主风机内,经过叶轮的高速旋转,并逐级增压到0.4Mpa左右,将被压缩的空气送至再生器的底部。在再生器底部装有分布管,经分布管可使再生器底部的横断面上产生一层均匀分布的空气流由下向上吹。该空气流与结了焦的热催化剂流接触烧焦放出大量的热量。空气除了烧焦作用外,还使催化剂处于流态化,只有流态化才能使催化剂更好地烧焦,保持正常流动。

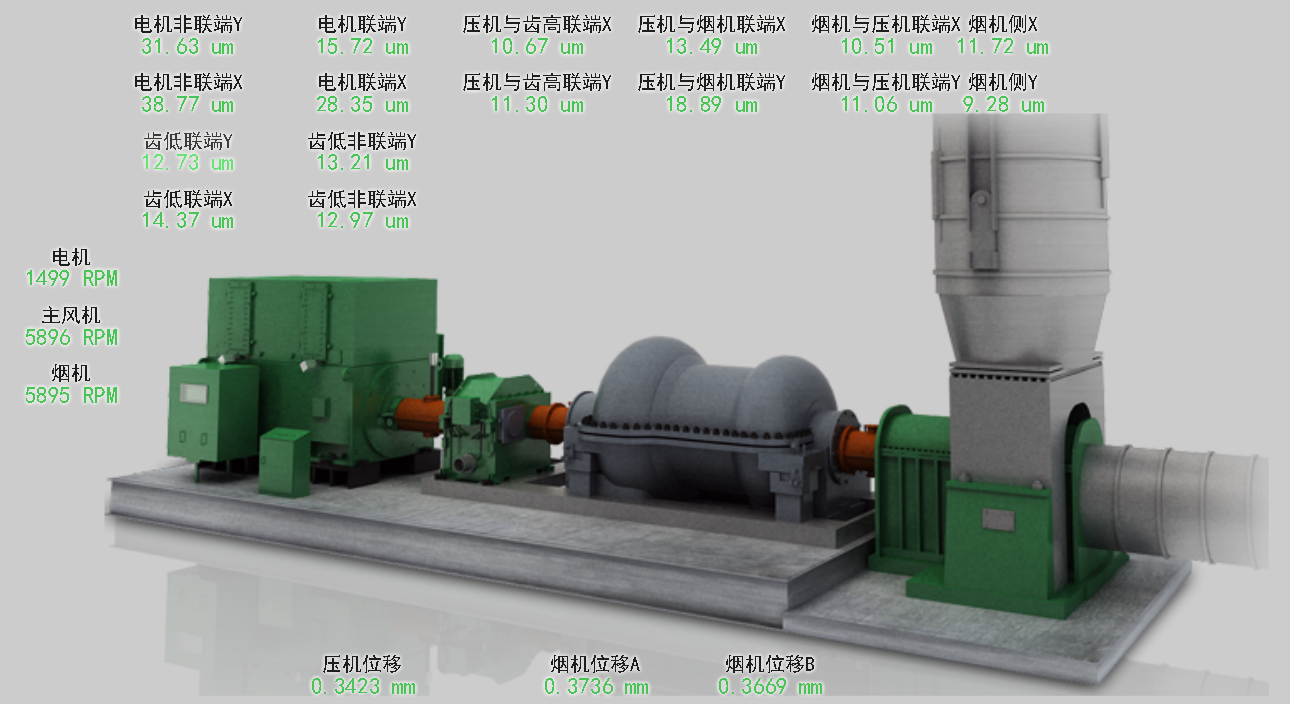

催化裂化主风机一般由电机、变速箱、轴流式主风机和烟气轮机组成。开机时由烟机冲转主风机组,待转速达到90%额定转速时投用电机,将机组带到正常操作转速。正常运行时,主要由烟机带动主风机,电机起制动作用,机组超速时电机跳闸使机组停机。

图1 机组总貌图

2、故障现象

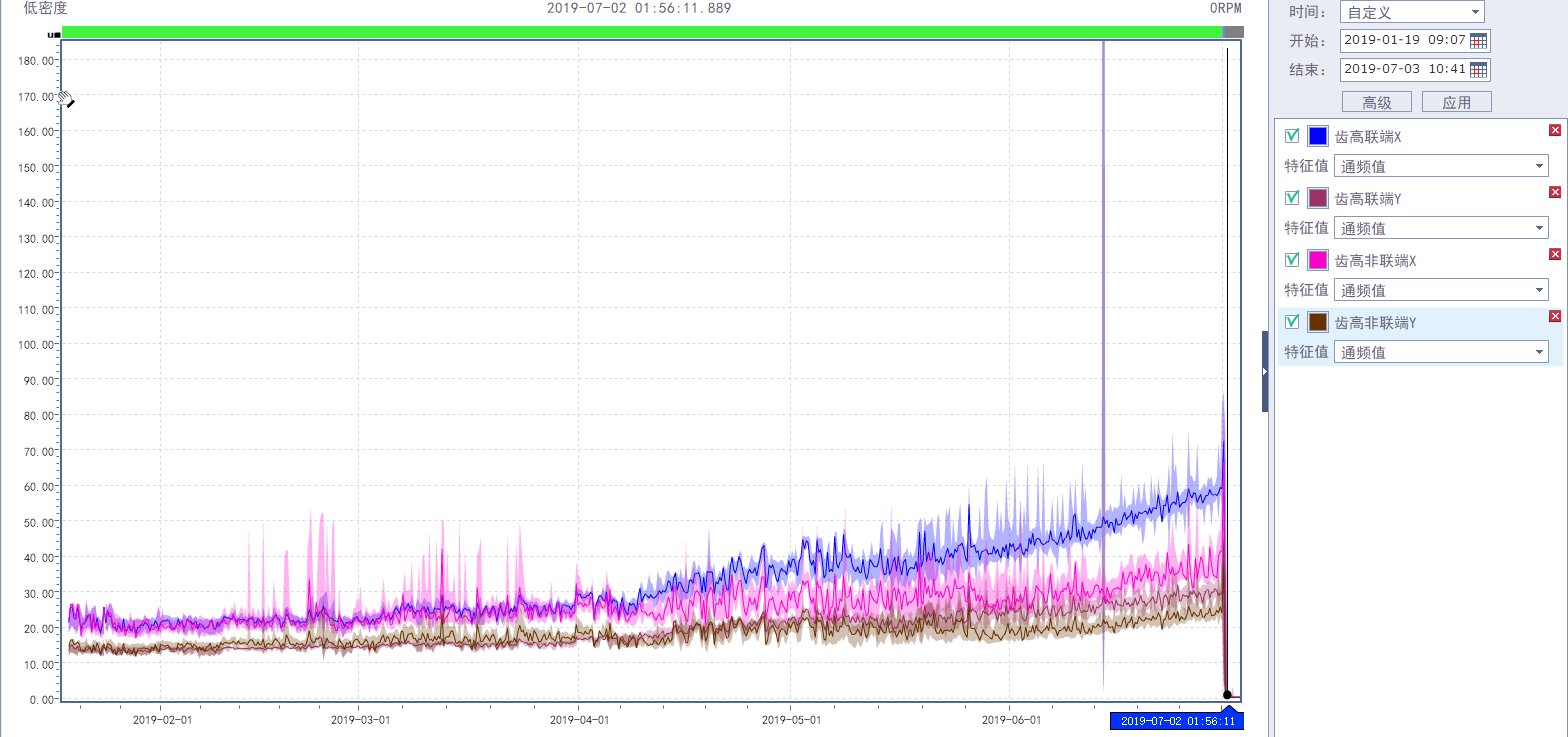

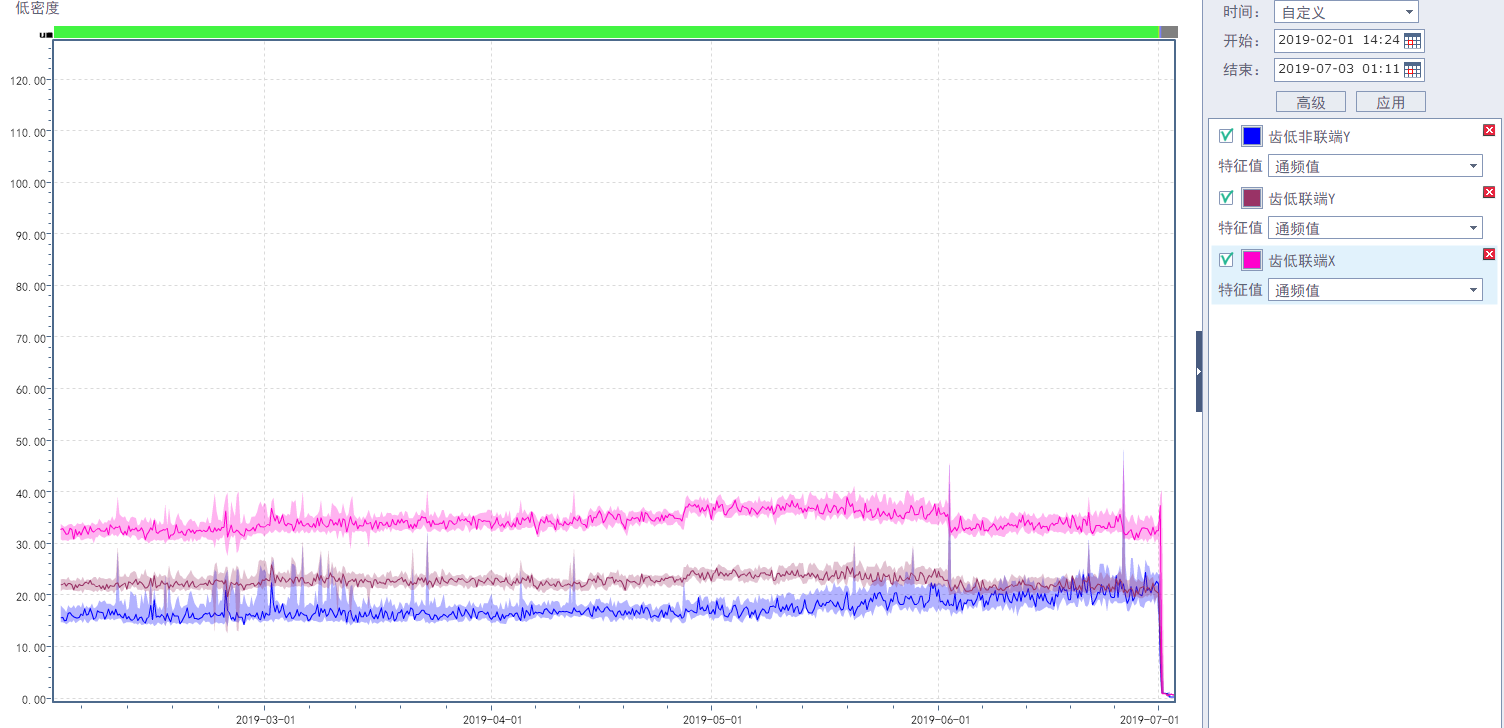

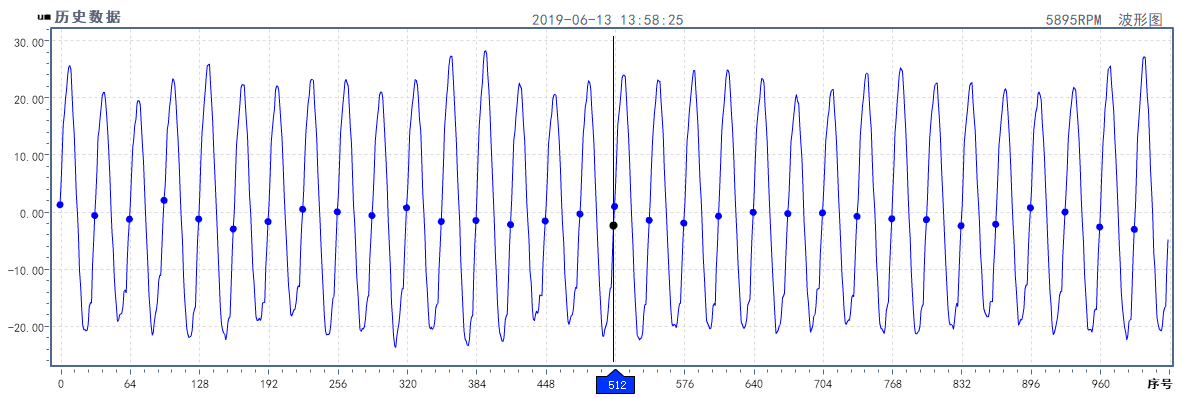

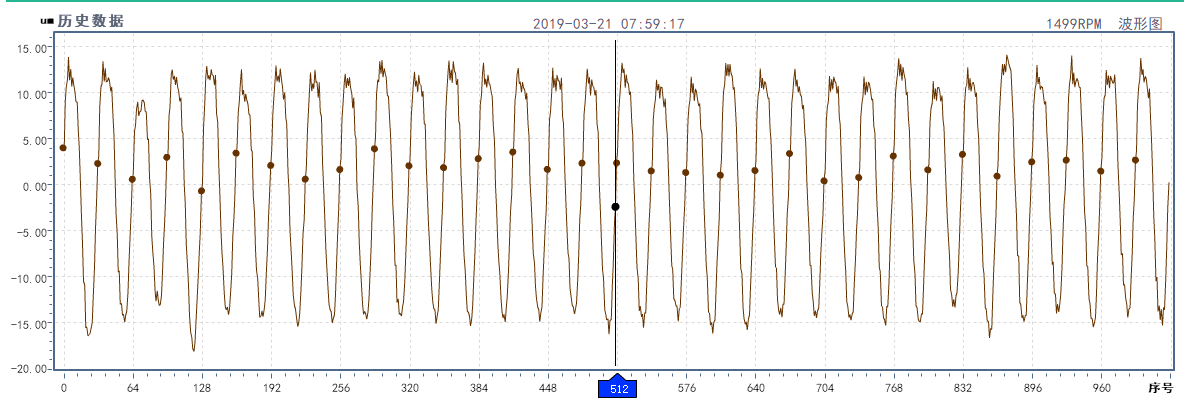

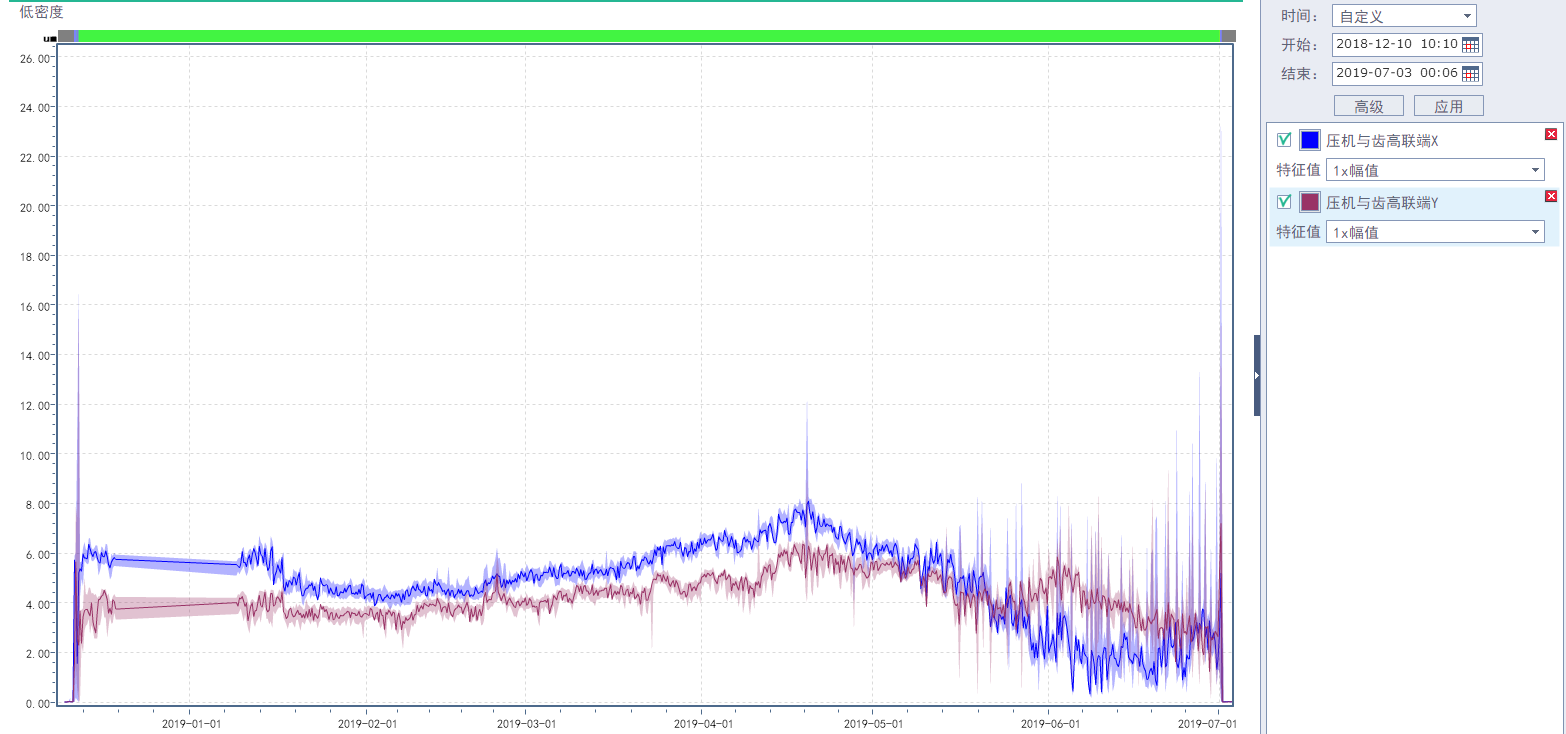

自2019年4月初,齿轮箱高速轴振动出现持续缓慢上涨的现象,特别是与轴流风机相联的一端,两通道幅值上涨较为明显,且在振动上涨过程中还伴随频繁波动的现象。振值上涨的速率大致为1个月涨10μm左右,至7月初停机检修时,振动幅值最高达50μm,接近齿轮箱高速轴的轴振动报警门限。而在此期间,齿轮箱低速轴振动相对比较平稳,幅值变化不大。

图2 齿轮箱高速轴振动趋势

图3 齿轮箱低速轴振动趋势

3、故障分析

对于齿轮箱设备,其结构比较简单,大多数情况下机组运行时振动趋势会比较平稳。可能会导致振动出现持续上涨现象的原因主要包括以下几种可能:

(1)支撑轴承磨损,导致轴承间隙偏大,支撑刚度不足。

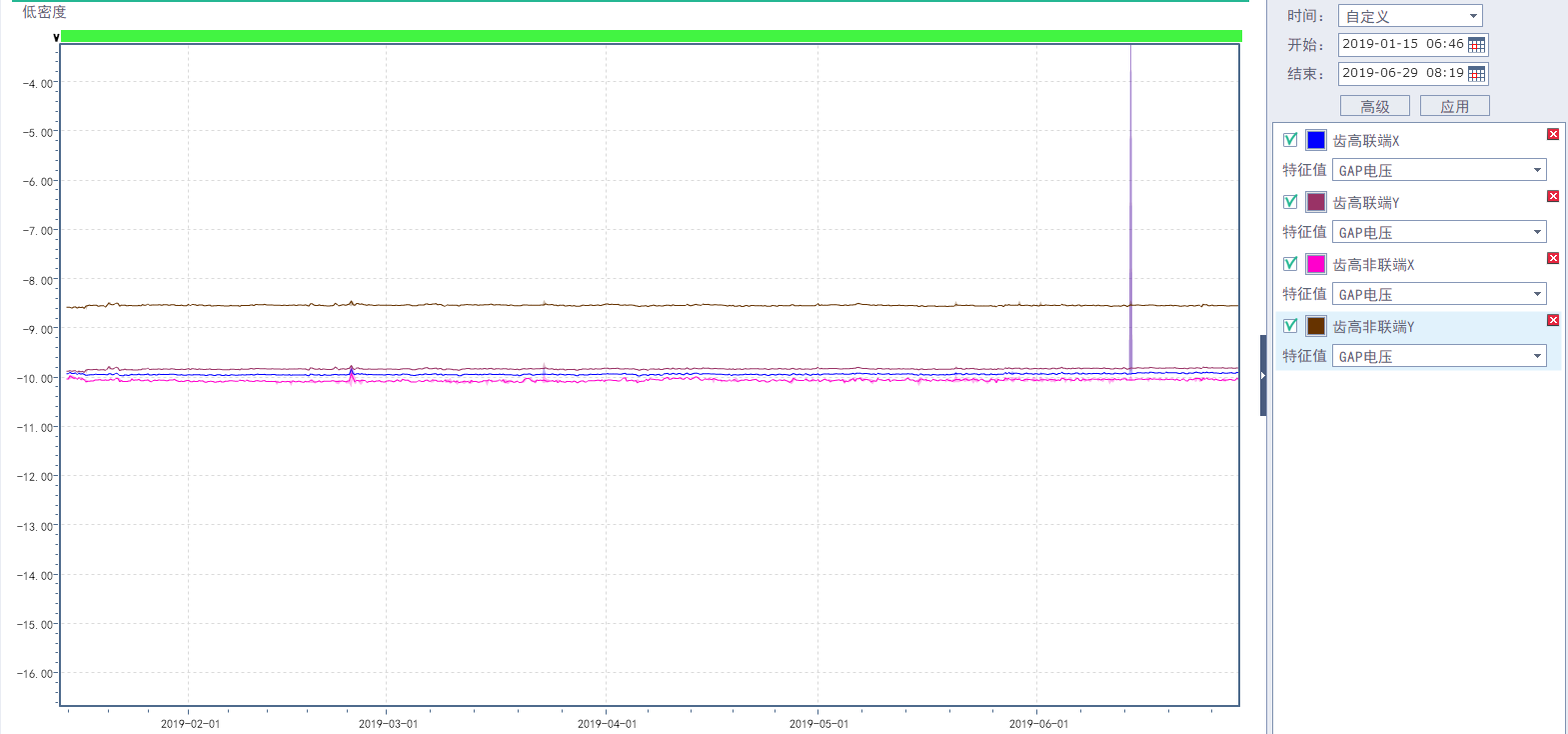

当轴承出现较为严重磨损时,一般会出现振动传感器的GAP电压(绝对值)持续变大的现象。通过查看和比对GAP电压值和趋势变化,从机组检修后至出现振动上涨时,齿轮箱高、低速轴各通道的GAP电压值未发生明显改变,见图4,故评估齿轮箱各支撑轴承未发生瓦块磨损的问题,振动缓慢上涨非轴承磨损所致。

图4 齿轮箱高速GAP电压趋势图

(2)由于轮齿损伤、折断等原因导致的齿轮啮合不良。齿轮箱在机组所起的作用主要是变转速和传递扭矩,对于主风机组其转速一般比较恒定,负荷变化也不大,而且随着制造水平的提高,很少发生齿轮损伤的故障。从齿轮箱低速轴和高速轴各振动通道的波形图上(图5、图6)看,波形接近正弦波的形态,重复性良好,没有周期性冲击信号出现,故可排除齿轮损伤方面的因素。

图5齿轮箱低速轴、高速轴波形频谱图

(3)轴系不平衡方面因素导致振动持续上涨

齿轮箱转子轴一般为刚性轴,若机组出厂前动平衡良好的话,在后续运行过程中很少出现不平衡的问题。但如果与之相联接的联轴器存在安装问题或者是膜片开裂、损伤等现象时,就会表现出渐变不平衡的故障特征。

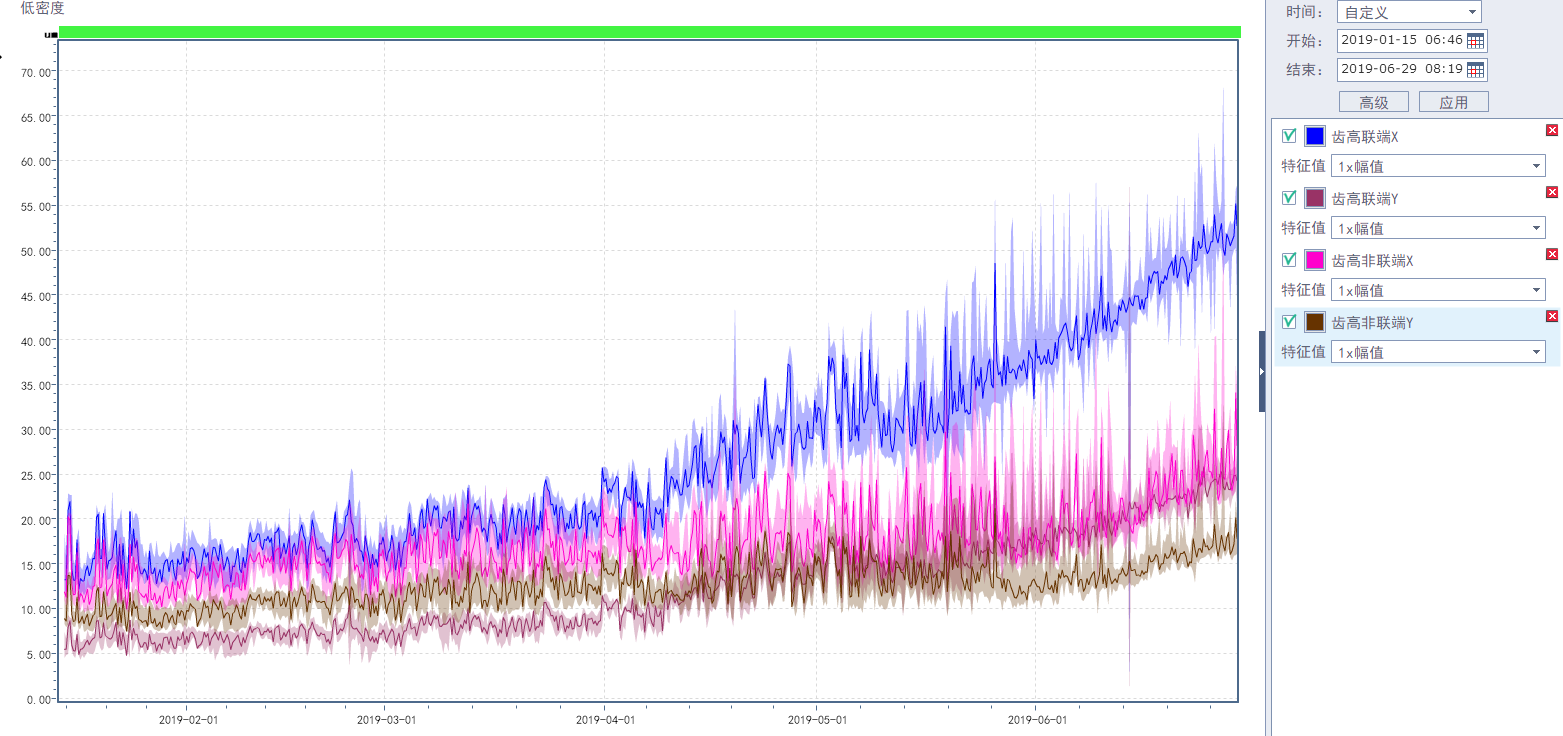

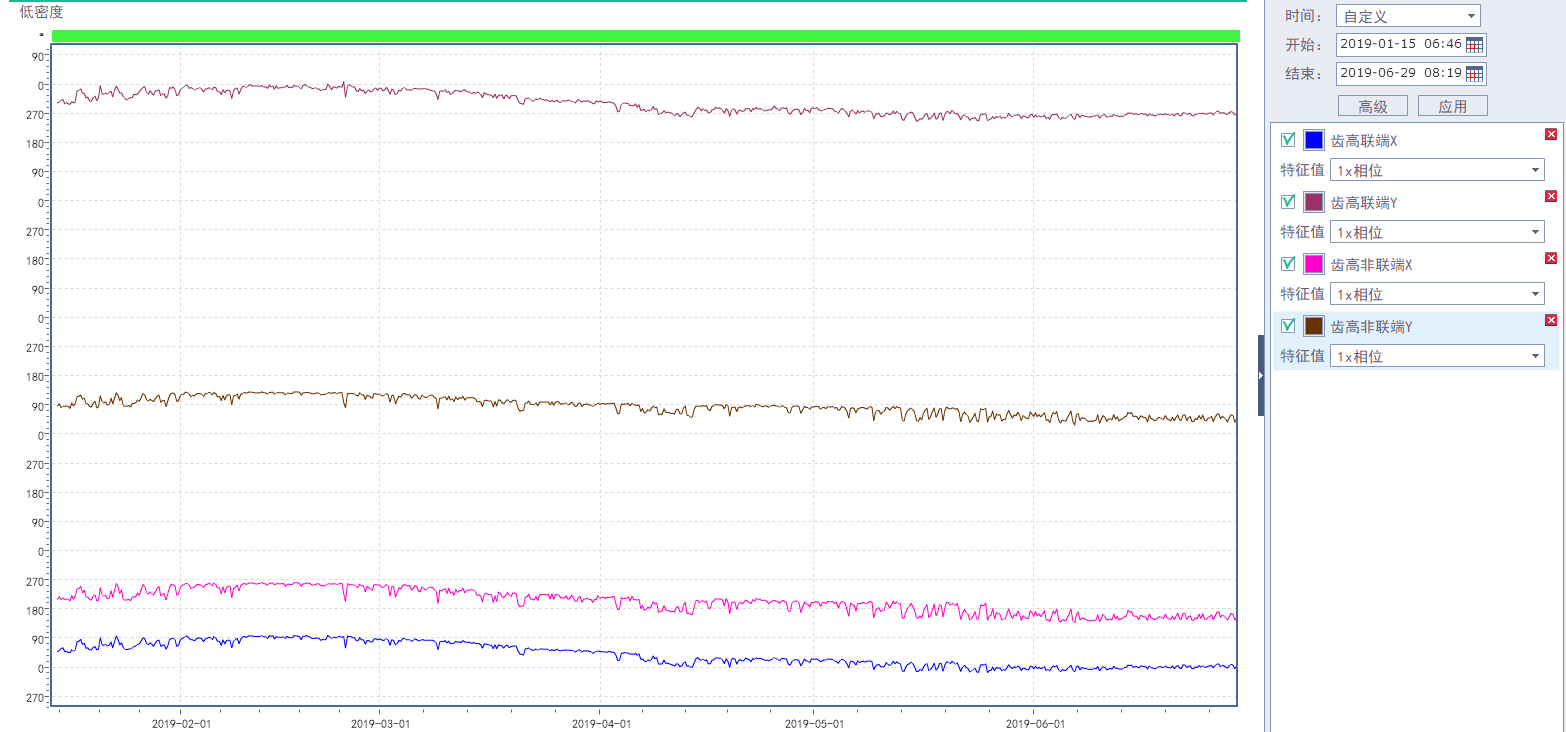

从高速轴各通道的分频趋势上看,振动出现持续上涨波动主要是由于1X幅值变化引起的,并且在此期间,1X相位角度也出现了同步变化的现象,在同一时间段内,与齿轮箱高速轴相联的轴流风机其1X幅值出现了缓慢下降的趋势,从上述现象上,评估转子轴系的平衡性确实发生了改变。

图6 齿轮箱高速轴1X幅值趋势图

图7 齿轮箱高速轴1X相位趋势图

图8 压缩机1X幅值趋势图

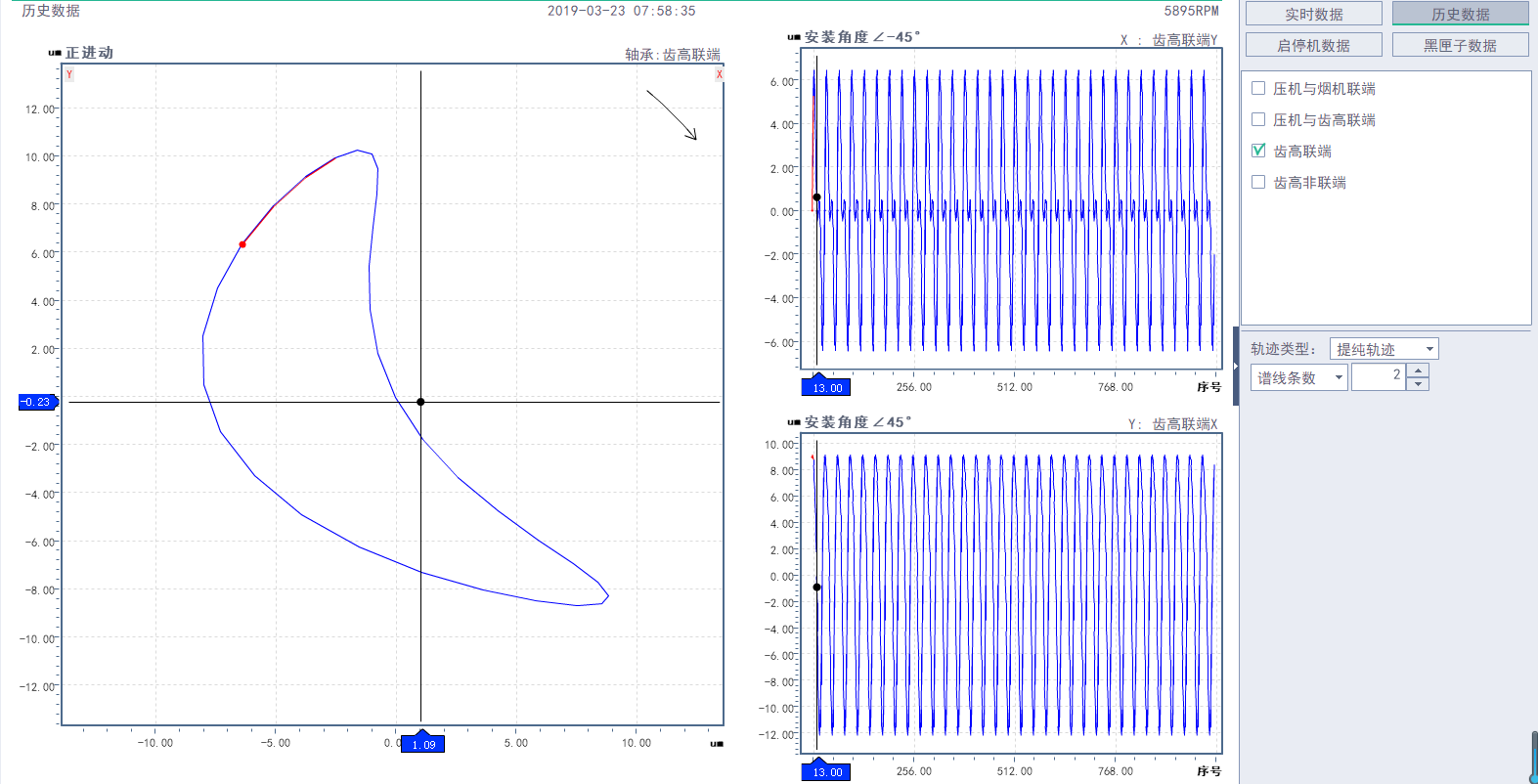

进一步查看轴流风机各通道的波形频谱图,发现与齿轮箱相联的两个通道内2X幅值较高,甚至超过了1X成分。而齿轮箱高速轴与轴流风机相联的两端轴心轨迹图中,其轴心轨迹形态分别呈“香蕉型”和“8字形”。从这些图谱判断,机组间存在对中不良的现象。

图9 压缩机波形频谱图

图10 齿轮箱高速轴轴心轨迹图

图11压缩机与齿轮箱联端轴心轨迹图

诊断结论:

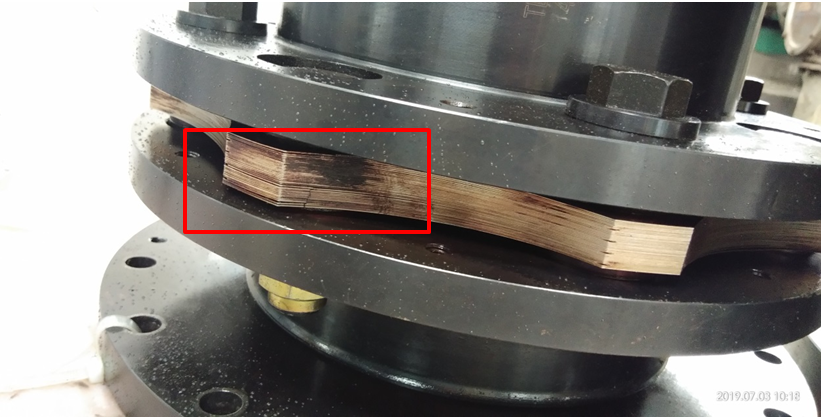

因齿轮箱高速轴与轴流风机间存在对中不良方面的问题,联轴器膜片长期在扭转的转态下工作,导致膜片出现了变形、损伤等现象,出现了轴系不平衡的故障特征,导致齿轮箱高速轴振动出现持续上涨的现象。

4、故障验证&处理

机组运行至2019年7月初机组检修周期时停车,检查发现齿轮箱高速轴与轴流风机间的联轴器膜片出现了明显的疲劳损伤断裂的情况,复查机组间的对中情况,与设计给出的数值相差很大,由此验证诊断结论准确!

图12 联轴器拆解照片